Décarbonation du ciment : une transition nécessaire et des solutions innovantes

L’industrie du ciment est aujourd’hui confrontée à un défi majeur : réduire son empreinte carbone. Responsable d’environ 7 % des émissions mondiales de gaz à effet de serre (GES), la production de ciment repose historiquement sur le clinker, un composant obtenu par la cuisson à très haute température (1 450°C) d’un mélange de calcaire et d’argile. Ce procédé extrêmement énergivore génère d’importantes émissions de CO₂, en raison de la combustion des combustibles fossiles nécessaires au chauffage et de la décarbonatation du calcaire.

Des alternatives performantes pour un ciment plus vert

Face aux enjeux environnementaux, des solutions alternatives ont été développées pour réduire la dépendance au clinker, en intégrant des ajouts minéraux, tels que :

- Le calcaire : utilisé pour formuler des ciments de type CEM II et CEM III, réduisant la part de clinker.

- Le laitier de haut fourneau : un sous-produit de la sidérurgie, qui améliore la durabilité et la résistance du ciment.

- Les pouzzolanes naturelles et artificielles : matériaux siliceux et alumineux qui réagissent avec la chaux pour former des composés hydrauliques, améliorant les performances mécaniques.

- Les argiles calcinées (métakaolin, argiles transformées thermiquement) : une alternative prometteuse avec un faible impact carbone et des propriétés réactives intéressantes.

Ces matériaux, en plus de réduire l’impact environnemental, offrent des caractéristiques mécaniques et chimiques souvent comparables voire supérieures à celles du clinker. Leur adoption à grande échelle représente un levier clé pour la décarbonation de l’industrie cimentière. Cependant, leur mise en œuvre impose des ajustements techniques et financiers significatifs pour les acteurs du secteur.

POITTEMILL est votre partenaire dans la transition bas carbone

Spécialiste des procédés de broyage et de classification, POITTEMILL accompagne l’industrie minérale dans cette transformation grâce à son expertise et ses équipements adaptés aux nouveaux défis de la production cimentaire

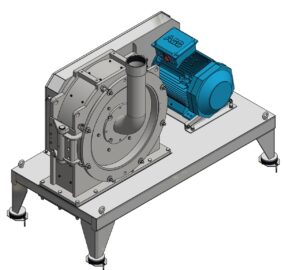

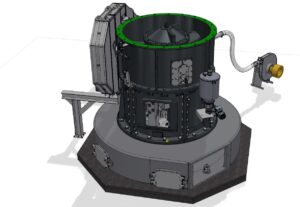

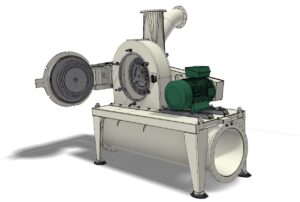

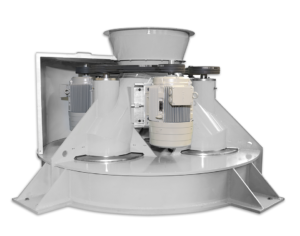

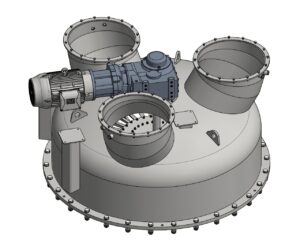

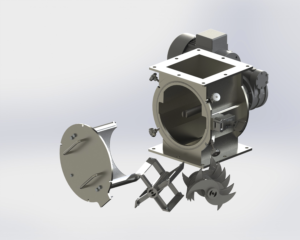

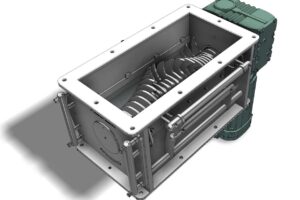

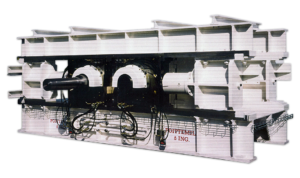

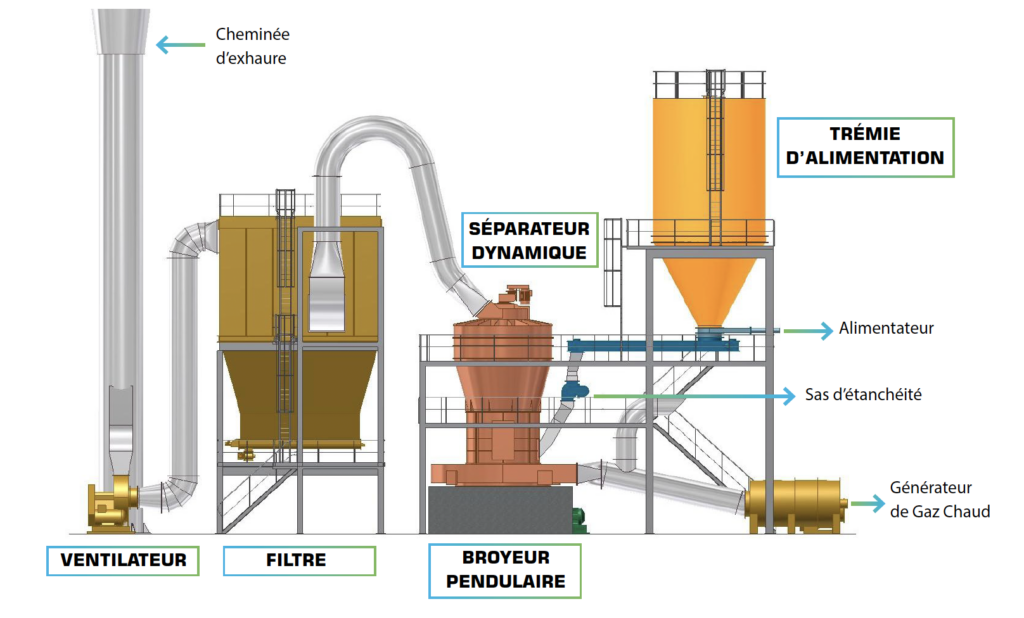

Des équipements de broyage-séchage et séparation : des technologies capables de microniser des matériaux abrasifs (laitier, pouzzolanes, argiles calcinées) tout en garantissant une faible consommation énergétique et des cadences de production élevées.

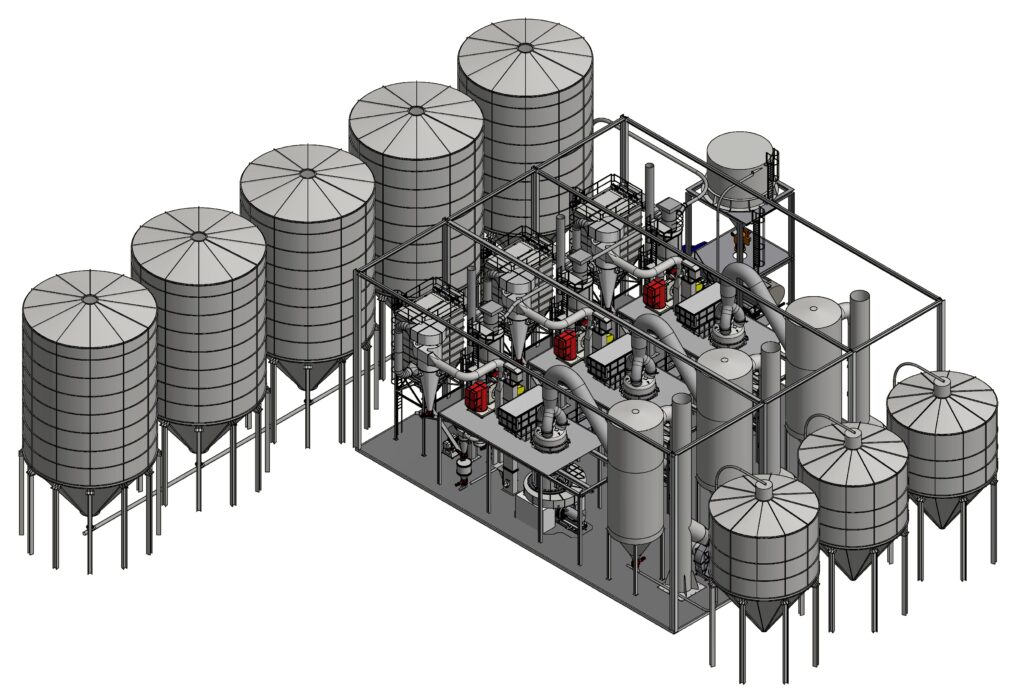

Une expertise en ingénierie de process : intégration et conception de lignes complètes de production adaptées aux nouveaux ciments bas carbone.

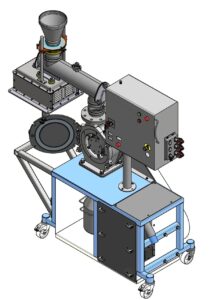

Une station d’essais dédiée : permettant de tester, d’optimiser et de valider les performances des procédés avant leur industrialisation, réduisant ainsi les risques techniques et financiers.

Grâce à ses technologies avancées et à son savoir-faire reconnu, POITTEMILL aide les industriels du ciment à relever les défis de la transition énergétique et à adopter des procédés plus respectueux de l’environnement.

L’innovation et l’optimisation des procédés de fabrication sont des étapes incontournables pour bâtir un secteur cimentier durable et compétitif. POITTEMILL se positionne comme un partenaire clé pour accompagner cette évolution et répondre aux exigences de la construction de demain.

Ingénierie complète des procédés

- Conseil (optimisation, énergie, maintenance, ..)

- Essais et analyses granulométriques

- Étude, fourniture et mise en route d’installations complètes de préparation des poudres incluant tout ou partie des secteurs

MATÉRIAUX DE CONSTRUCTION

Essais et développement de process

Le Groupe POITTEMILL dispose d’un laboratoire scientifique personnel ainsi que d’un centre essai unique en France. C’est dans ce centre d’essai que commence le dialogue entre les clients et les équipes techniques, mais c’est aussi ici qu’on lieu les analyses détaillées de leurs matières premières afin d’obtenir des renseignements complets sur l’exécution de la tâche fixée. Notre équipe de développement et d’ingénierie est toujours disponible pour vous aider à explorer de nouveaux process et applications innovants.

Nos installations d’essais offrent des opportunités exceptionnelles pour tester les ingrédients, les machines, les paramètres et les processus, que ce soit en laboratoire, au pilote ou à l’échelle industrielle, pour vous assurer d’obtenir la qualité de produit et l’efficacité de fonctionnement nécessaires.

MATÉRIAUX DE CONSTRUCTION

Type de tests

Classification- broyage

Test incluant séchage

Test incluant l’inertage

Test cryogénique

Test incluant les équipements de broyage FORPLEX

Test de concassage et tamisage

MATÉRIAUX DE CONSTRUCTION

Analyse de la taille des particules

Hardgrove grindability index (HGI)

Mesure de la taille des particules par laser, broyage en voie sèche / Lab Sieve

Mesure de l’humidité

Analyse NIR

Un projet ? Une information ?

MATÉRIAUX DE CONSTRUCTION

Équipements de broyage et de classification

MATÉRIAUX DE CONSTRUCTION

Systèmes de traitement durables

Dans le contexte d’urgence climatique, l’environnement constitue la priorité stratégique du Groupe POITTEMILL. Le Groupe l’aborde avec l’ambition de proposer des technologies de traitement qui maximise l’efficacité de production tout en minimisant votre empreinte carbone. En outre, nos technologies de traitement des poudres en voie sèche du Groupe POITTEMILL sont développées afin de soutenir et à intégrer un cycle de vie plus durable.