Les différentes solutions de broyage à absolument connaître

Présentation des différentes solutions de broyage

La fragmentation en broyage est le processus de réduction de la taille des particules d’un matériau solide en utilisant divers mécanismes. Voici les principales formes de fragmentation rencontrées en broyage :

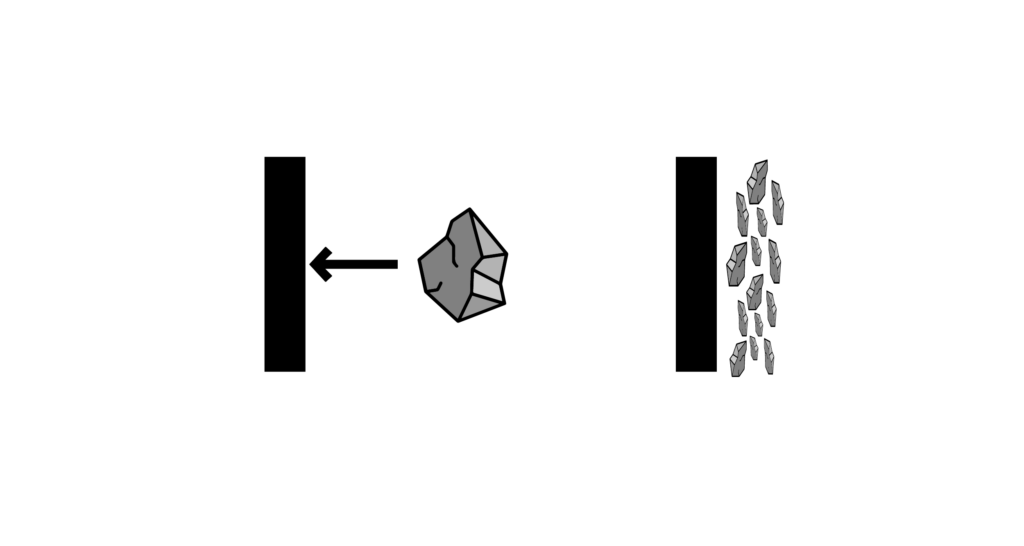

Broyage par impact de la particule sur l’outil

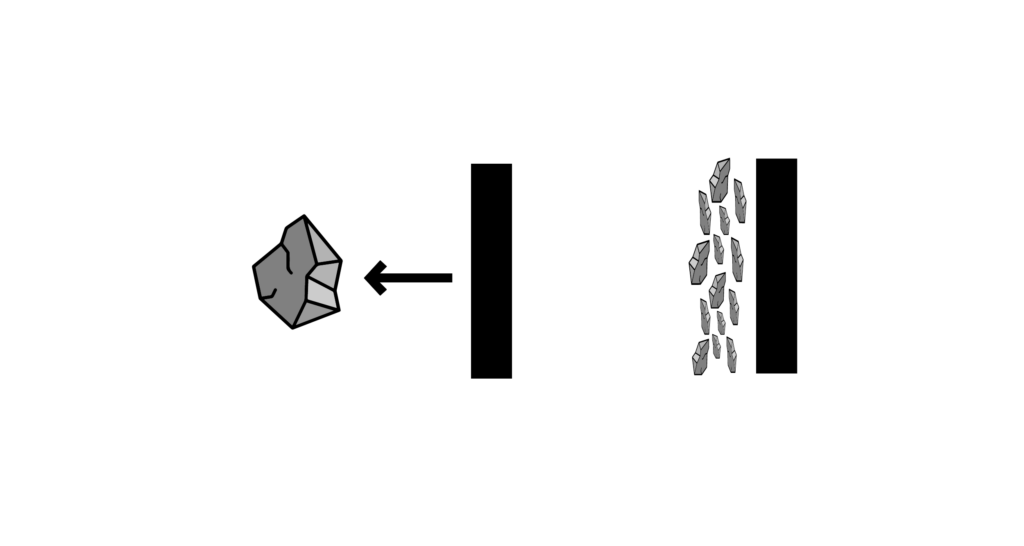

Broyage par déplacement de l’outil sur la particule

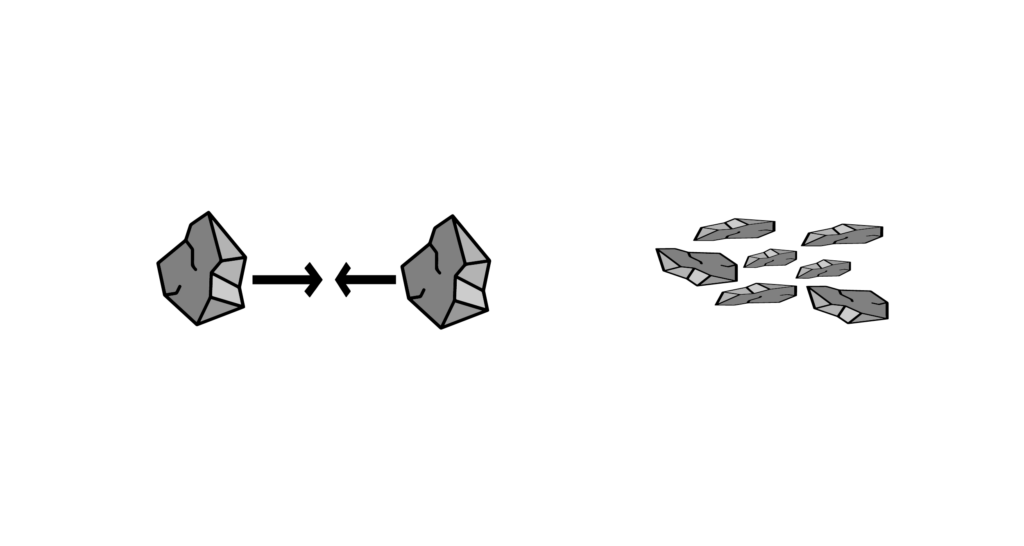

Broyage par impact entre particules

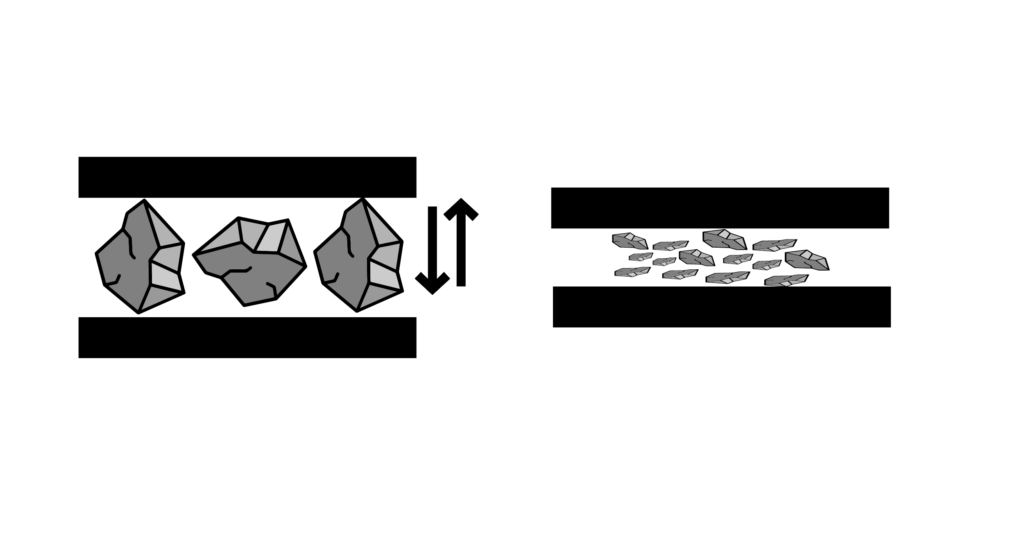

Broyage par compression avec l’outil

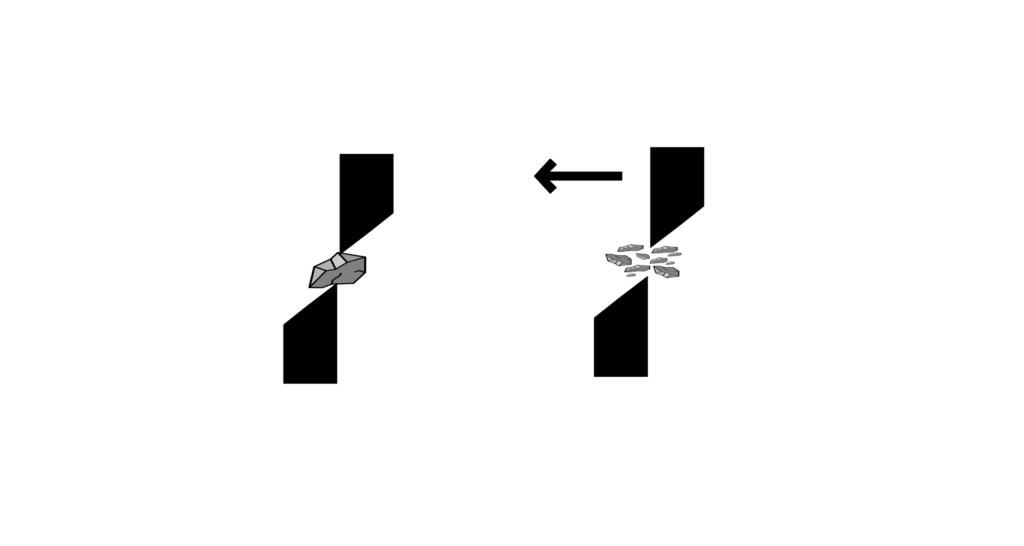

Broyage par cisaillement

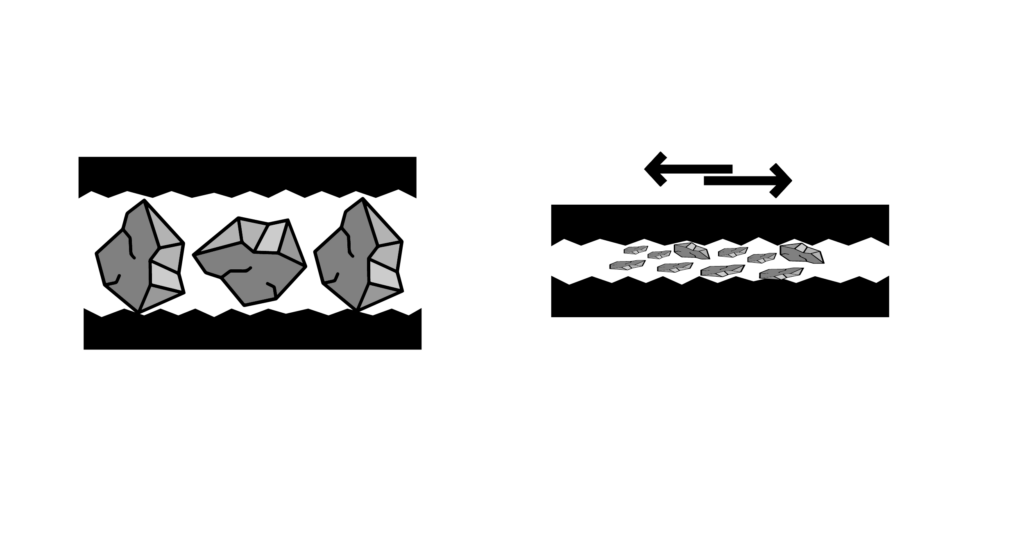

Broyage par abrasion (attrition, frottement, cisaillement)

Les différents types de fragmentations

Compression

La force est appliquée de manière à comprimer le matériau entre deux surfaces.

Impact

Les particules sont frappées par une force externe, provoquant leur fracture.

Cisaillement

Les forces de cisaillement agissent pour séparer ou déchirer les particules.

Abrasion

L’usure progressive des particules se produit lorsqu’elles entrent en contact les unes avec les autres ou avec des surfaces abrasives.

Attrition

Les particules entrent en collision les unes avec les autres, provoquant leur usure et réduisant leur taille.

Friction

Les particules sont frottées les unes contre les autres, générant de la chaleur et provoquant la fracture.

Cryo-broyage

Les matériaux sont refroidis à des températures cryogéniques pour les rendre plus fragiles.

Chaque forme de fragmentation a ses avantages et ses inconvénients, et le choix dépend du matériau à traiter, de la taille finale des particules souhaitée, des propriétés du matériau, et des exigences spécifiques de l’application. Certains processus de broyage peuvent également combiner plusieurs mécanismes de fragmentation pour optimiser l’efficacité et la qualité du résultat final.

Principaux termes relatifs aux procédés de broyages

Broyage :

Processus mécanique visant à réduire la taille des particules d’un matériau solide en utilisant divers mécanismes tels que la compression, l’impact, le cisaillement, etc.Granulométrie :

La distribution de la taille des particules dans un échantillon ou un matériau.Micronisation :

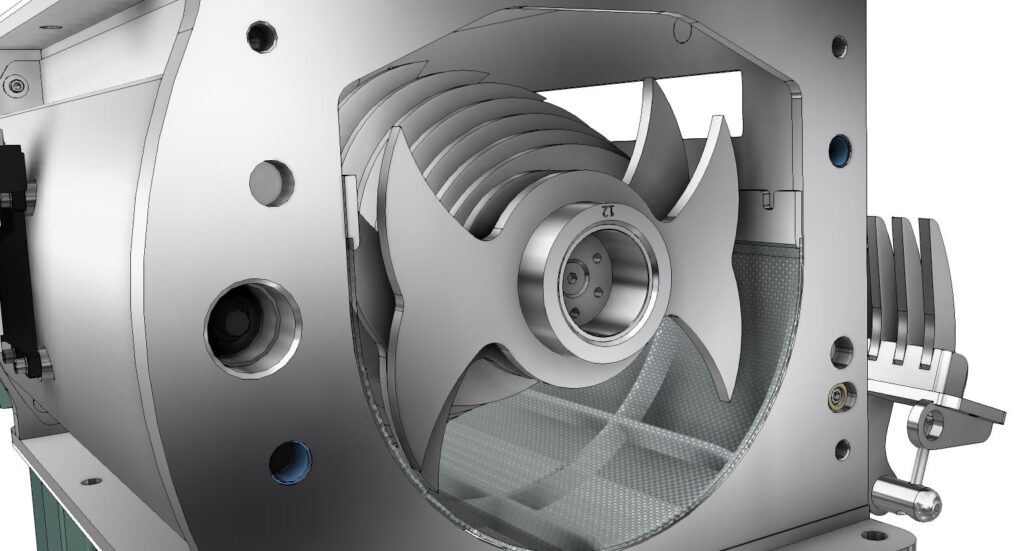

Réduction de la taille des particules à l’échelle des micromètres (microns).Broyeur à marteaux :

Type de broyeur utilisant des marteaux pivotants pour écraser ou pulvériser des matériaux.Broyeur à boulets :

Appareil de broyage utilisant des boulets de métal pour réduire la taille des particules dans un milieu en rotation.Broyeur à cylindres :

Broyeur composé de deux cylindres rotatifs utilisés pour écraser ou comprimer les matériaux entre eux.Broyeur à percussion :

Broyeur où les particules sont frappées par des marteaux ou des battoirs pour les réduire en taille.Broyeur à lame :

Broyeur où des lames rotatives coupent ou hachent les matériaux.Broyeur à disques :

Broyeur utilisant des disques rotatifs pour réduire les matériaux en poudre fine.Broyeur à attrition :

Broyeur où les particules entrent en collision les unes avec les autres, provoquant leur usure et leur réduction de taille.Broyeur cryogénique :

Broyeur utilisant des températures cryogéniques pour fragiliser les matériaux et les réduire en taille.Réduction de taille :

Diminution de la taille des particules d’un matériau.Tamisage :

Processus de séparation des particules de différentes tailles à travers un tamis.Granulat :

Agrégat de particules solides utilisé dans la construction, généralement issu du broyage de roches ou de matériaux similaires.Broyeur à jet d’air :

Broyeur utilisant un jet d’air pour produire des particules fines.Broyeur à attrition :

Broyeur où les particules sont soumises à des forces d’attrition pour les réduire en taille.Taux de réduction :

Le taux de réduction mesure la réduction de taille d’un matériau après broyage par rapport à sa taille initiale. Il s’exprime généralement en pourcentage et reflète l’efficacité du processus de broyage.Dureté :

La dureté d’un matériau dans le contexte du broyage fait référence à sa résistance à être réduit en taille. Des matériaux plus durs nécessitent souvent des méthodes de broyage plus puissantes.Friabilité :

La friabilité évalue la facilité avec laquelle un matériau peut se fragmenter ou se briser. Dans le broyage, des matériaux friables se réduisent plus facilement en particules plus petites.Teneur en humidité :

La teneur en humidité mesure la quantité d’eau présente dans le matériau. Dans le broyage, une teneur en humidité élevée peut influencer la viscosité du matériau et donc son comportement lors du processus de broyage.Procédé sec :

Le broyage à sec se fait sans ajout d’eau. Il est souvent utilisé pour des matériaux secs ou lorsque l’humidité peut être évitée pour des raisons de performance ou de produits finis spécifiques.Consommation d’énergie :

La consommation d’énergie dans le contexte du broyage mesure la quantité d’énergie nécessaire pour réduire la taille des particules. Elle dépend du type de broyeur, des propriétés du matériau, et du procédé utilisé (sec ou humide). Une consommation d’énergie plus faible est généralement souhaitable pour des raisons économiques et environnementales.

Profitez des conseils du groupe POITTEMILL, expert en technologie de transformation, de séchage et de classification des poudres.

Notre laboratoire et centre d’essais offre de nombreuses possibilités de tester les machines, les paramètres et les processus, à l’échelle pilote et à l’échelle réelle, afin de garantir que la qualité de vos produits et l’efficacité de vos opérations génèrent un retour sur investissement maximal pour votre entreprise.